MISSION

当社について

RICOSのミッション

RICOSは、ものづくりの現場でCAEをはじめとする科学計算技術が活用され、人の思い描いた理想を瞬時に形にできる世界の実現を目指し、研究開発を推し進めています。

※CAE:コンピュータを用いた工業製品の設計・開発・シミュレーションのこと

FUTURE

RICOSの目指す未来

- インタラクティブな設計・評価が可能に

- CAEの準備作業が自動に、計算が高速に

- 誰でもCAEができる世界に

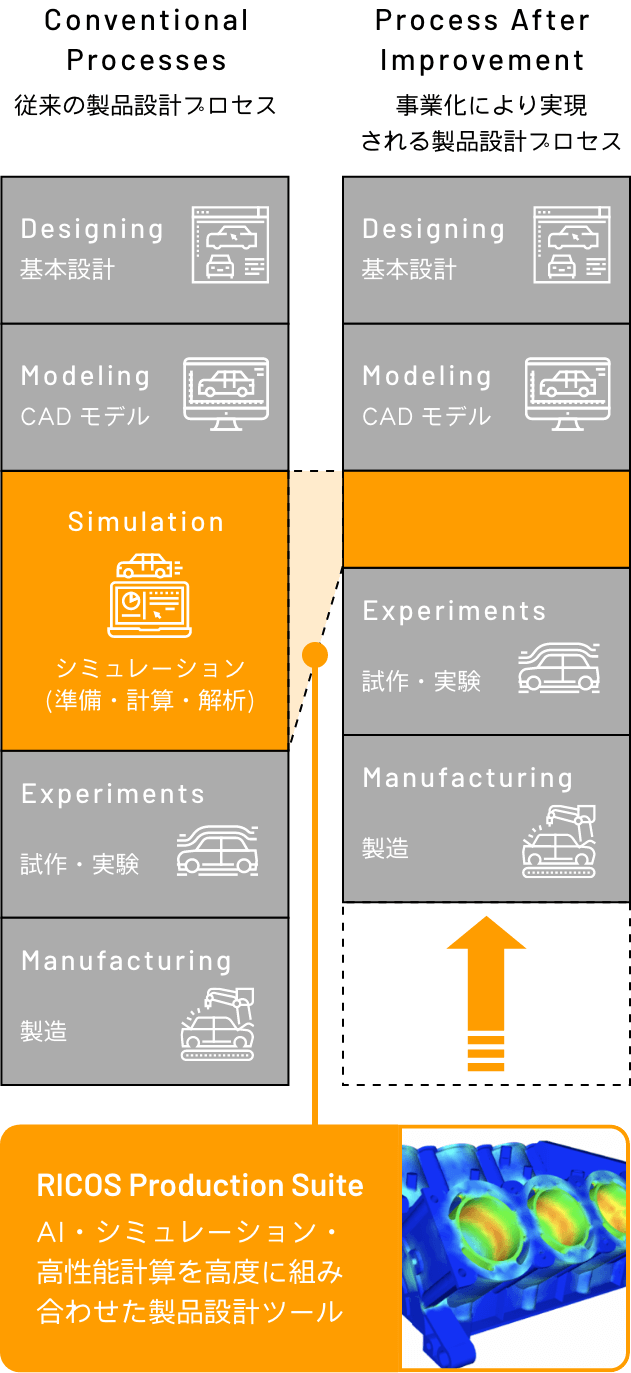

事業領域

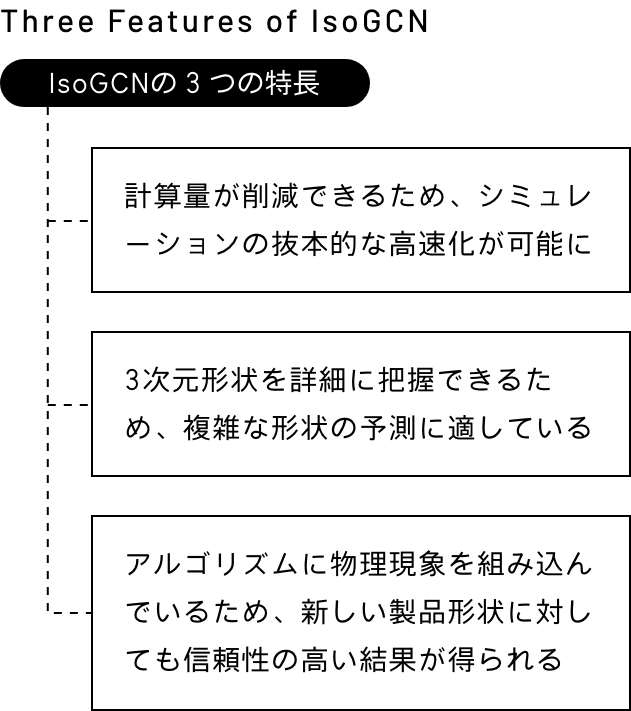

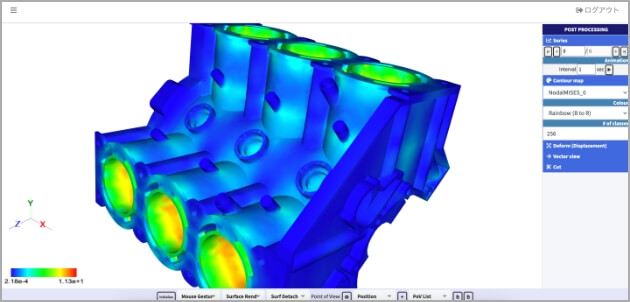

CAEに特化したAI

シミュレーションは1回あたり1日〜1週間程度かかることもあり、複数回の試行錯誤を行う場合、大きな計算時間と費用がかかってしまうのが現状です。そこでRICOSは、より高速でインタラクティブな設計・評価が可能になるよう、シミュレーションデータへの適用に特化したAIアルゴリズム「IsoGCN」を開発しています。「IsoGCN」は、下記の 3つの特長を備えています。

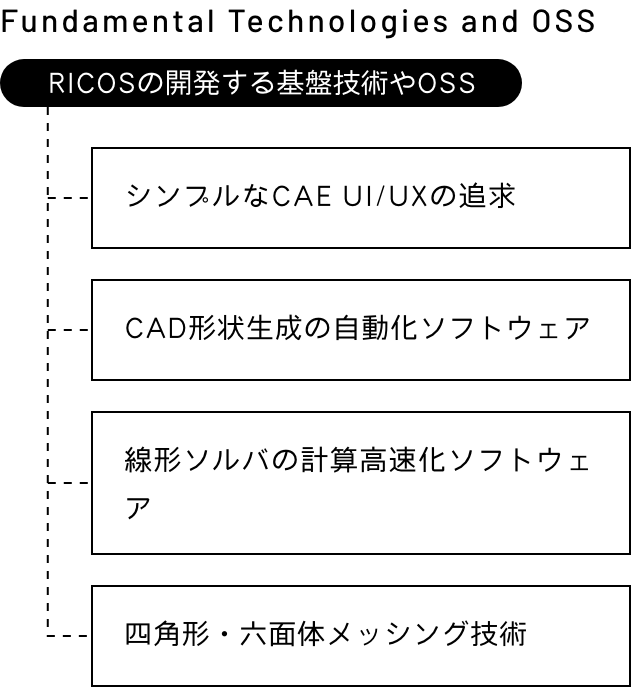

CAEワークフローの自動化・高速化

シミュレーションを行うためには、設計→CAD形状の作成→メッシング→条件の設定→計算→評価と、工程が複雑なだけでなく高度な知識を持った技術者が必要です。

RICOSはこれらの工程を自動化・高速化を実現するために以下の基盤技術やOSSを開発しています。

MESSAGE

代表メッセージ

私は、幼少期から電子計算機を使う環境があり、プログラムによって面倒な事を効率化するなど、情報処理技術を用いる習慣がありました。

歴史を振り返ると、情報処理技術と計算機の処理能力は驚異的な進歩をしており、人類社会の発展に欠かすことの出来ないものになっています。歴史には及ばないものの、自分の体験からも、当時では考えられない性能のデバイスを、今では誰もが当たり前に持っていますし、情報処理技術の活用が様々な分野で進んでいることを感じています。

これらの体験から、社会における難題を情報処理技術で解決したいとの思いが生まれ、大学ではシミュレーションに関係した研究室に進みました。しかしながら、シミュレーション技術には多くの課題が残っていること、ユーザサイドにおいても技術導入が進んでいないこと、使われていてもシミュレーションに時間がかかることなどの課題も多く、十分に社会実装されて利活用されているとは言えない状況を目の当たりに。

この問題に対して、自身の経験や我々の開発したテクノロジーを適用できれば、より高付加価値な製品を社会に届けられるのではないか、という想いから現在のRICOSを創業しました。

今後も、弊社では工学・物理学・計算科学・数学等の専門家メンバーを揃え、お客様ひいては社会の直面している課題を深く認知し、高度に”科学”における”計算”を”総合”的に”研究”することで課題解決に取り組んでまいります。

代表取締役 井原 遊(Yu Ihara)